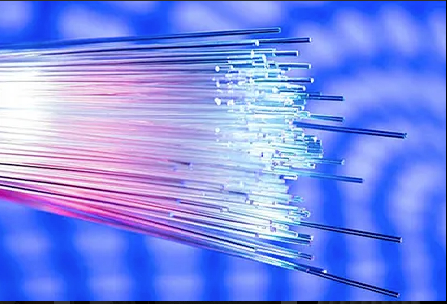

玻璃纤维

玻璃纤维(Fiberglass),是一种性能优异的无机非金属材料,种类繁多,优点是绝缘性好、耐热性强、抗腐蚀性好、机械强度高,但缺点是性脆,耐磨性较差。它是以叶腊石、石英砂、石灰石、白云石、硼钙石、硼镁石六种矿石为原料经高温熔制、拉丝、络纱、织布等工艺制造成的,其单丝的直径为几个微米到二十几个微米,相当于一根头发丝的 1/20-1/5 ,每束纤维原丝都由数百根甚至上千根单丝组成。玻璃纤维通常用作复合材料中的增强材料,电绝缘材料和绝热保温材料,电路基板等国民经济各个领域。

1 酸碱刻蚀处理技术

玻璃纤维的主要成分包括氧化硅、氧化铝,钙镁钠等元素的氧化物,以及其他一些氧化物,纤维表面的氧化物可以利用适当的酸或碱处理,通过表面刻蚀提高表面粗糙度,这样形成的凹陷、微孔有助于通过所谓“锁扣效应”提高纤维与基体的界面黏结强度力; 另外酸碱刻蚀也能够在纤维表面产生羟基,形成大量 Si - OH 键,在纤维与基体进行复合时,功能基团 Si - OH 的存在使得纤维表面具备了一定的反应活性,在适当的有机物体系中 Si - OH 能够与高分子化合物的功能基团进行化学反应,通过化学键合能够显著改善增强体与有机物界面结合效果。通过酸碱刻蚀处理玻璃纤维能够提高复合材料的性能,但使用该技术需要精确控制酸碱刻蚀的工艺条件,否则不合理的刻蚀处理可能会在不同程度上降低玻璃纤维的力学强度,导致失去优良的增强效果。孙文强等利用碱对玻纤表面进行处理,由于腐蚀作用较强烈,腐蚀程度不易控制,导致玻纤强度明显下降,而稀盐酸和稀硫酸处理可以提高表面粗糙程度,有效增加纤维表面积,从而改善玻璃纤维与树脂基体的浸润性,但是经过酸碱刻蚀后,若处理不当,纤维表面过度腐蚀,会产生应力集中导致纤维自身强度下降。

2 偶联剂处理技术

偶联剂是一种至少含有 2 种不同性质官能团的分子,一种官能团是亲无机物的基团,一般是短的烷氧链段,此类基团通过水解反应与无机物结合,另一种是亲有机物的基团,通常包括酯酰基、烷基等,可与有机物表面存在的基团进行反应。在界面处偶联剂能与玻璃纤维等增强材料表面的活性基团发生化学反应,还能与聚合物基体发生分子链相互扩散,形成物理缠结,从而起到联接纤维表面和树脂表面的“桥梁”作用,改善无机物与有机基体的表面浸湿性能,强的界面黏接性能也能降低材料的吸水性,进而提高材料的综合性能。目前常用的偶联剂主要包括硅烷偶联剂、铝酸酯偶联剂和钛酸酯偶联剂等。硅烷偶联剂是其中应用最广泛的一种,经常用通式 YSiX3 表示,其中 X 为可水解、亲无机基团,主要包括甲氧基、卤素及乙酰氧基等,水解形成 Si - OH;

Y 为非水解、亲有机基团,如乙烯基、烃基及环氧基等。早先的研究集中在利用硅烷偶联剂处理玻璃纤维增强聚氯乙烯复合材料,通过偶联剂处理工艺克服了聚氯乙烯树脂流动性差与耐热性差给加工带来的困难,使玻璃纤维增强聚氯乙烯复合材料步入市场。Lee 等采用 γ - [( - 甲基丙烯酰氧基) 丙基三甲基氧硅烷]( MPS) 、

γ - 氨氧丙基三乙氧基硅烷( APS) 等类硅烷偶联剂,通过直接加入进行玻璃纤维改

性,制备了玻璃纤维和不饱和聚脂( UPR) 复合材料,研究表明偶联剂处理后显著改善了玻璃纤维和不饱和聚脂的界面结合力,使玻璃纤维增强的 UPR 树脂复合材料的层间剪切

强度、弯曲强度、弯曲模量都高于未经偶联剂处理的复合材料。Crespy 等通过用含有双键的正丙稀 - 三甲氧基和乙烯基 - 三乙氧基等硅氧烷及相容助剂的混合物对玻璃纤维表面进行处理,所制备复合材料的冲击、拉伸及弯曲强度都大幅度的提高。由福建师范大学研制的一种铝酸酯偶联剂,结构与钛酸酯偶联剂类似,能够显著改善制品冲击强度和热变形温度,改性效果不低于使用钛酸酯偶联剂。研究发现利用铝酸酯偶联剂对玻璃纤维进行表面处理比用硅烷偶联剂处理的效果要好,由此形成复合材料的弯曲模量和弯曲、拉伸强度都高于硅烷偶联剂的处理效果。大分子偶联剂是近年来偶联剂研发的新方向,与普通偶联剂相比分子量比较大,通常是高分子接枝物。使用大分子偶联剂可以提高粉状增强体与基体之间的相容性以及界面黏结力,从而使应力能够更好地传递给填料粒子,研究表明在许多聚合物基增强复合材料的制备中,大分子偶联剂的使用效果要比小分子偶联剂好。申涛等采用原子转移自由基聚合( ATRP)合成了分子链结构可控、羟基封端的两嵌段共聚物,作为大分子偶联剂处理玻璃纤维,可显著降低玻璃纤维表面的亲水性,使玻璃纤维/聚苯乙烯复合材料的界面剪切强度达到未处理复合材料的 117 倍左右。

3 表面接枝及二次接枝处理技术

非极性热塑性树脂,例如 PP( 聚丙烯) 等,其表面基团是饱和的,没有极性,难与偶联剂的亲有机基团反应,因此很难获得很好的改性效果。为此,一方面可以通过基体改性来提高界面黏结强度,如张志谦等在聚丙烯基体中加入马来酸酐接枝改性的聚丙烯,显著提高了复合材料的界面强度; 另一方面,可以在玻璃纤维表面上接枝高分子链,通过高分子链在复合材料界面上形成柔性层,这样复合材料在受外力作用后产生的界面应力能够被有效松弛,因此其抗冲击性能明显改善,从而提高材料的耐冲击性能。接枝的方法一般是先利用偶联剂等对玻璃纤维进行处理,在其表面形成活性中心或者引入官能团,后者可以引发聚合反应形成高分子链。等将玻璃纤维表面经含有过氧键硅烷偶联剂处理,再用缩聚的方法处理。薛志云利用臭氧对浸渍有 MAC( 表面处理剂) 的玻璃纤维表面进行预处理,利用臭氧化在玻璃纤维表面形成活化中心,后者可以有效引发甲基丙烯酸甲酯的聚合反应,从而使高分子树脂接枝到纤维表面。接枝的甲基丙烯酸甲酯与树脂基体相容性好,复合材料的综合性能显著提高了。杨卫疆首先通过浸渍处理,在纤维表面包覆一层含过氧键的偶联剂,然后在纤维表面接枝聚苯乙烯,由此制备的树脂基复合材料具有强的界面结合力。表面接枝聚合物是一种玻璃纤维表面功能化方法,通过设计,选择接枝物实现与基体强的界面黏接,能够显著改善

复合材料的综合性能,缺点是工艺过程较复杂。通过化学键合将硅烷偶联剂接枝到玻璃纤维表面后,在已接枝上的硅烷偶联剂或其他小分子上再次接枝的处理方法就是表面二次接枝处理,是玻璃纤维表面处理的一种新方法。Li等先用 3 - 溴丙基三氯硅氧烷对玻璃纤维进行表面处理,与玻璃纤维表面形成化学键合,然后借助 3 - 溴丙基三氯硅氧烷中的溴与苯胺进行反应,再在苯胺上接枝聚苯胺,这种表面二次方法接枝处理的方法非常值得复合材料研究者借鉴和深入研究。